Classement des compositions

Fer pur et acier à faible teneur en carbone

La teneur en carbone est inférieure à 0,04 %, y compris le fer pur électromagnétique, le fer électrolytique et le fer carbonyle. Il se caractérise par une magnétisation à saturation élevée, un prix bas et de bonnes performances de traitement; mais sa résistivité est faible, et la perte par courants de Foucault est importante sous un champ magnétique alternatif. Il ne convient qu'à une utilisation statique, telle que la fabrication de noyaux d'électroaimants, de cosses polaires, de relais et d'aimants de haut-parleur. Conducteur, blindage magnétique, etc.

Alliage Fe-Si

La teneur en silicium est de 0,5% à 4,8%, et il est généralement utilisé sous forme de plaque mince, communément appelée tôle d'acier au silicium. Après avoir ajouté du silicium au fer pur, il peut éliminer le phénomène selon lequel le magnétisme du matériau magnétique change avec le temps d'utilisation. Avec l'augmentation de la teneur en silicium, la conductivité thermique diminue, la fragilité augmente et la magnétisation de saturation diminue, mais sa résistivité et sa perméabilité sont élevées, et la force coercitive et la perte de courant de Foucault diminuent, de sorte qu'il peut être appliqué au champ alternatif, fabrication de moteurs, transformateurs, Noyaux de fer pour relais, transformateurs, etc.

Alliage fer-aluminium

Contenant 6% à 16% d'aluminium, il présente de bonnes propriétés magnétiques douces, une perméabilité et une résistivité élevées, une dureté élevée et une bonne résistance à l'usure, mais fragile, il est principalement utilisé pour fabriquer des noyaux de fer, des têtes magnétiques, des transducteurs à ultrasons, etc. de petits transformateurs , amplificateurs magnétiques, relais, etc.

Alliage Fe-Si-Al

Il est obtenu en ajoutant du silicium à l'alliage binaire fer-aluminium. Sa dureté, sa densité de flux magnétique de saturation, sa perméabilité et sa résistivité sont toutes élevées. L'inconvénient est que les propriétés magnétiques sont sensibles aux fluctuations de composition, la fragilité est importante et les performances de traitement sont médiocres. Principalement utilisé pour les têtes audio et vidéo.

Alliage nickel-fer

La teneur en nickel est de 30% à 90%, également connue sous le nom de Permalloy. Grâce au rapport des éléments d'alliage et à la technologie appropriée, les propriétés magnétiques peuvent être contrôlées et élevées. Matériaux magnétiques doux tels que le magnétisme, le magnétisme constant, le magnétisme du moment, etc. Il a une plasticité élevée et est plus sensible aux contraintes. Il peut être utilisé comme matériau de transformateur d'impulsions, noyau d'inducteur et matériau magnétique fonctionnel.

Alliage fer-cobalt

La teneur en cobalt est de 27 à 50 %. Il a une magnétisation de saturation élevée et une faible résistivité. Convient pour la fabrication de semelles polaires, de rotors et de stators de moteur, de petits noyaux de transformateur, etc.

Ferrite douce

Matériau magnétique doux ferrimagnétique non métallique. La résistivité est élevée (10-2~1010Ω·m), l'aimantation à saturation est inférieure à celle du métal et le prix est bas. Il est largement utilisé comme composants d'inductance et composants de transformateur (voir ferrite).

Alliage magnétique doux amorphe

Un alliage non cristallin ordonné à longue distance, également connu sous le nom de verre métallique ou de métal amorphe. Sa perméabilité magnétique et sa résistivité sont élevées, la force coercitive est faible, il n'est pas sensible aux contraintes, il n'y a pas d'anisotropie magnétocristalline causée par la structure cristalline et il présente les caractéristiques de résistance à la corrosion et de haute résistance. De plus, son point de Curie est bien inférieur à celui des matériaux magnétiques doux cristallins, et la perte de puissance est fortement réduite. C'est un nouveau type de matériau magnétique doux qui est développé et utilisé.

Alliage magnétique doux ultramicrocristallin

Un matériau magnétique doux découvert dans les années 1980. Composé d'une phase cristalline inférieure à 50 nanomètres et d'une phase de joint de grain amorphe, il présente de meilleures performances globales que les alliages cristallins et amorphes, non seulement une perméabilité élevée, une faible coercivité, une faible perte de fer et une saturation Intensité d'induction magnétique élevée et bonne stabilité. La recherche principale porte sur les alliages ultra-microcristallins à base de fer.

Paramètres de performance

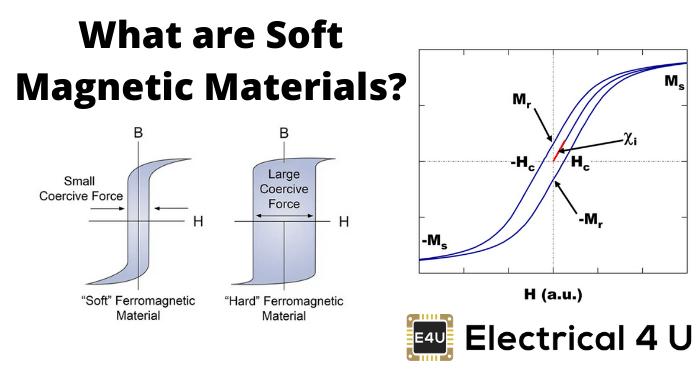

Intensité d'induction magnétique de saturation Bs : Son amplitude dépend de la composition du matériau et son état physique correspondant est la disposition ordonnée du vecteur d'aimantation à l'intérieur du matériau.

Induction magnétique résiduelle Br : est le paramètre caractéristique sur la boucle d'hystérésis, la valeur de B lorsque H revient à 0.

Rapport de rectangle : Br∕Bs

Coercivité Hc : C'est la quantité qui indique la difficulté d'aimantation du matériau, qui dépend de la composition et des défauts du matériau (impuretés, contraintes, etc.).

Perméabilité : est le rapport de B sur H correspondant à n'importe quel point de la boucle d'hystérésis, qui est étroitement lié à l'état de fonctionnement de l'appareil.

Perméabilité initiale i, perméabilité maximale m, perméabilité différentielle μd, perméabilité en amplitude μa, perméabilité effective μe, perméabilité impulsionnelle μp.

Température de Curie Tc : L'aimantation d'une substance ferromagnétique diminue avec l'augmentation de la température. Lorsqu'une certaine température est atteinte, l'aimantation spontanée disparaît et se transforme en paramagnétisme. La température critique est la température de Curie. Il détermine la température limite supérieure du dispositif magnétique.

Perte P : Perte par hystérésis Ph et perte par courants de Foucault Pe P = Ph + Pe = af + bf2+ c Pe ∝ f2 t2 /, ρ diminue,

Réduire la perte d'hystérésis Ph La méthode consiste à réduire la coercitivité Hc ; la méthode pour réduire la perte par courants de Foucault Pe consiste à amincir l'épaisseur t du matériau magnétique et à augmenter la résistivité du matériau. La relation entre la perte du noyau magnétique et l'élévation de température du noyau magnétique dans l'air libre immobile est :

Puissance dissipée totale (mW)/surface (cm2)

Nouvel aimant doux

ferrite douce

Les caractéristiques de la ferrite douce sont les suivantes : faible densité de flux magnétique à saturation, faible perméabilité, faible température de Curie, faible perte de fréquence moyenne et haute et faible coût. Les trois premiers points faibles sont ses défauts, qui limitent son champ d'utilisation. Aujourd'hui (au début du 21e siècle), des efforts sont faits pour s'améliorer. Ces deux derniers points bas sont ses atouts, propices à l'entrée sur le marché de la haute fréquence. Maintenant (le début du 21e siècle) travaille dur pour se développer.

En prenant la perte à 100kHz, 0,2T et 100℃ comme exemple, le PC40 de TDK est de 410mW/cm3, le PC44 est de 300mW/cm3, et le PC47 est de 250mW/cm3. Le BH1 de TOKIN est de 250 mW/cm3, et la perte diminue constamment. Le JP4E domestique produit par Jinning a également atteint 300mW/cm3.

L'augmentation continue de la fréquence de travail est une autre direction de l'effort. La fréquence de fonctionnement du PC50 de TDK est de 500 kHz à 1 MHz. Le 7H20 de FDK et le B40 de TOKIN peuvent également fonctionner à 1MHz. Les fréquences de fonctionnement 3F4, 3F45 et 3F5 de Philips sont toutes supérieures à 1 MHz. Les fréquences de fonctionnement du JP5 de Jinning et du TP5A de Tiantong atteignent toutes les deux 500 kHz à 1,5 MHz. La fréquence de fonctionnement du DMR1.2K de DMC dépasse même 3MHz, atteignant 5,64MHz.

La perméabilité est l'élément faible de la ferrite douce. Aujourd'hui (au début du 21e siècle) les produits fabriqués dans le pays sont généralement d'environ 10 000. Le H5C5 de la société étrangère TDK et le 3E9 de la société Philips ont atteint respectivement 30 000 et 20 000.

La recherche de l'utilisation de la méthode SHS pour synthétiser des matériaux de ferrite MnZn mérite d'être notée. Les résultats des tests de cette méthode montrent que la consommation d'énergie et le coût de fabrication de la ferrite peuvent être considérablement réduits. Il y a eu des rapports d'essais réussis en Chine.

Alliages amorphes et nanocristallins

Les alliages amorphes à base de fer sont en concurrence avec l'acier au silicium dans les domaines de la puissance et des fréquences intermédiaires. Comparé à l'acier au silicium, l'alliage amorphe à base de Fe présente les avantages et les inconvénients suivants.

1) La densité de flux magnétique de saturation Bs de l'alliage amorphe à base de fer est inférieure à celle de l'acier au silicium. Cependant, sous le même Bm, la perte de l'alliage amorphe à base de fer est inférieure à celle de l'acier au silicium à 3 % d'épaisseur 0,23 mm. On pense généralement que la raison de la faible perte est la faible épaisseur et la résistivité élevée de la bande d'alliage amorphe à base de fer. Ce n'est qu'un aspect. La raison la plus importante est que l'alliage amorphe à base de fer est amorphe et que l'arrangement atomique est aléatoire. Il n'y a pas d'anisotropie magnétocristalline causée par l'arrangement orienté des atomes, et il n'y a pas de cristal qui produit une déformation locale et un changement de composition. Joint de grain. Par conséquent, la barrière d'énergie qui entrave le mouvement de la paroi du domaine et la rotation du moment magnétique est très petite, et elle a un magnétisme doux sans précédent, donc la perméabilité magnétique est élevée, la force coercitive est petite et la perte est faible.

2) Le facteur de remplissage du noyau en alliage amorphe à base de fer est de 0,84 à 0,86. Comparé au facteur de remplissage de l'acier au silicium de 0,90~0,95, le volume du noyau en alliage amorphe à base de fer du même poids est supérieur à celui du noyau en acier au silicium.

3) La densité de flux magnétique de travail du noyau en alliage amorphe à base de fer est de 1,35T à 1,40T, et l'acier au silicium est de 1,6T à 1,7T. Le poids du transformateur de fréquence électrique en alliage amorphe à base de fer est d'environ 130 % du poids du transformateur de fréquence électrique en acier au silicium. Cependant, même si le poids est important, pour un transformateur fréquence-puissance de même capacité, la perte du noyau en alliage amorphe à base de fer est de 70 à 80 % inférieure à celle de l'acier au silicium.

4) On suppose que la perte de charge (perte de cuivre) du transformateur à fréquence industrielle est la même et que le taux de charge est également de 50 %. Ensuite, si la perte de fer du transformateur de fréquence d'alimentation en acier au silicium est la même que celle du transformateur de fréquence d'alimentation en alliage amorphe à base de fer, le poids du transformateur en acier au silicium est 18 fois supérieur à celui du transformateur en alliage amorphe à base de fer. Par conséquent, quel que soit le niveau de perte du transformateur, la population domestique moyenne s'accorde sur le poids, le coût et le prix du transformateur de fréquence électrique en alliage amorphe à base de fer, qui représente 130 % à 150 % du transformateur de fréquence électrique en acier au silicium, qui ne répond pas aux exigences du marché. Le principe du rapport performance-prix. Deux méthodes de comparaison sont proposées à l'étranger. L'une consiste à calculer le poids et le prix des matériaux en cuivre et en fer utilisés dans les deux transformateurs à fréquence industrielle dans les mêmes conditions de perte et à les comparer. Une autre méthode consiste à réduire la puissance de la perte du transformateur de fréquence de puissance en alliage amorphe à base de fer et à la convertir en monnaie pour compenser. La perte à vide par watt est convertie en USD 5-11, ce qui équivaut à RMB 42-92. La perte de charge par watt est convertie en USD 0,7-1,0, ce qui équivaut à RMB 6-8,3. Par exemple, un noyau magnétique en acier au silicium pour un transformateur monophasé 50 Hz, 5 kVA est coté à 1700 yuans/unité ; la perte à vide est de 28 W, calculée à 60 yuans/W, soit 1680 yuans ; la perte de charge est de 110 W, calculée à 8 yuans/W, soit 880 yuans ; alors, le prix total évalué est de 4260 yuans/unité. Avec des noyaux en alliage amorphe à base de fer, le prix est de 2500 yuans/unité ; la perte à vide est de 6 W, ce qui équivaut à RMB 360 ; la perte de charge est de 110 W, ce qui équivaut à 880 RMB, et le prix total estimé est de 3740 yuans/unité. Si vous ne tenez pas compte de la perte, calculez simplement le devis, le transformateur de fréquence d'alimentation en alliage amorphe à base de fer de 5 kVA représente 147% du transformateur de fréquence d'alimentation en acier au silicium. Si la perte est considérée, le prix total estimé est de 89 %.

5) Maintenant (au début du 21ème siècle) le test de la perte matérielle du noyau du transformateur de puissance à fréquence industrielle est effectué sous une tension d'onde sinusoïdale avec une distorsion inférieure à 2%. La grille de fréquence d'alimentation réelle est déformée à 5%. Dans ce cas, la perte d'alliage amorphe à base de fer a augmenté jusqu'à 106 % et la perte d'acier au silicium a augmenté jusqu'à 123 %. Si les harmoniques d'ordre élevé sont importantes et que la distorsion atteint 75 % (par exemple, le transformateur redresseur de fréquence d'alimentation), la perte de l'alliage amorphe à base de fer augmente à 160 % et la perte d'acier au silicium augmente à plus de 300 %. Il montre que l'alliage amorphe à base de fer a une résistance plus élevée à la distorsion de la forme d'onde de puissance que l'acier au silicium.

6) Le coefficient de magnétostriction de l'alliage amorphe à base de fer est important, soit 3 à 5 fois celui de l'acier au silicium. Par conséquent, le bruit du transformateur de fréquence d'alimentation en alliage amorphe à base de fer est de 120 % de celui du transformateur de fréquence d'alimentation en acier au silicium, qui est plus grand de 3 à 5 dB.

7) Sur le marché actuel, le prix de la bande d'alliage amorphe à base de fer est de 150 % d'acier au silicium orienté 0,23 mm3 % et d'environ 40 % d'acier au silicium orienté 0,15 mm3 % (après traitement spécial).

8) La température de recuit de l'alliage amorphe à base de fer est inférieure à celle de l'acier au silicium, et il consomme moins d'énergie, et les noyaux d'alliage amorphe à base de fer sont généralement fabriqués par des fabricants spécialisés. Les noyaux magnétiques en acier au silicium sont généralement fabriqués par les fabricants de transformateurs.

Selon la comparaison ci-dessus, tant qu'ils atteindront une certaine échelle de production, les alliages amorphes à base de fer remplaceront une partie du marché de l'acier au silicium dans les transformateurs électroniques dans la gamme de fréquence industrielle. Dans la gamme des fréquences moyennes de 400 Hz à 10 kHz, même si de nouvelles variétés d'acier au silicium apparaissent, les alliages amorphes à base de fer remplaceront toujours la plupart du marché de l'acier au silicium avec une épaisseur inférieure à 0,15 mm.

Il convient de noter que le Japon développe vigoureusement des alliages amorphes à base de FeMB et des alliages nanocristallins, dont les B peuvent atteindre 1,7 ~ 1,8T, et la perte est inférieure à 50 % des alliages amorphes à base de FeSiB existants. S'il est utilisé dans les transformateurs électroniques à fréquence industrielle, la densité de flux magnétique de travail est supérieure à 1,5 T et la perte n'est que de 10% à 15% des transformateurs de fréquence électrique en acier au silicium, ce sera un concurrent plus puissant des transformateurs de fréquence électrique en acier au silicium . Le Japon devrait tester avec succès des transformateurs de fréquence de puissance en alliage amorphe à base de FeMB et les mettre en production en 2005.

Les alliages nanocristallins amorphes sont en concurrence avec la ferrite douce dans le domaine des moyennes et hautes fréquences. Dans le transformateur électronique de 10 kHz à 50 kHz, la densité de flux magnétique de travail de l'alliage nanocristallin à base de fer peut atteindre 0,5T et la perte P0,5/20k≤25W/kg. Par conséquent, il présente des avantages évidents dans les transformateurs électroniques haute puissance. Dans le transformateur électronique de 50 kHz à 100 kHz, la perte d'alliage nanocristallin à base de fer P0.2/100k est de 30~75W/kg,

L'alliage amorphe à base de fer P0.2/100k est de 30W/kg, ce qui peut être remplacé par une partie du marché de la ferrite.

Après plus de 20 ans de vulgarisation et d'application des alliages nanocristallins amorphes, il a été prouvé qu'il présente les avantages suivants :

1) Il n'y a pas de problème de stabilité au vieillissement, et les alliages nanocristallins sont inférieurs à 200℃, les alliages amorphes à base de cobalt n'ont pas de changements significatifs dans les performances après une utilisation à long terme sous 100℃ ;

2) La stabilité de la température est meilleure que la ferrite douce et les propriétés magnétiques sont comprises entre -55℃ et 150℃. Il peut changer de 5% à 10% et est réversible ;

Matériaux composites magnétiques doux

Après la controverse, il existe maintenant (au début du 21e siècle) un consensus sur les noyaux de poudre magnétique, c'est-à-dire qu'il appartient au matériau composite magnétique doux. Les matériaux composites magnétiques doux sont formés en dispersant uniformément des particules magnétiques dans des matériaux non magnétiques. Par rapport aux alliages magnétiques doux métalliques traditionnels et aux matériaux de ferrite, il présente de nombreux avantages uniques : les particules métalliques magnétiques sont dispersées dans des objets non conducteurs, ce qui peut réduire les pertes par courants de Foucault à haute fréquence et augmenter la fréquence d'application ; il peut être traité par pressage à chaud. Les noyaux de poudre peuvent également être moulés par injection en aimants aux formes complexes en utilisant la technologie d'ingénierie plastique actuelle (début du 21e siècle) ; il présente les avantages d'une faible densité, d'un poids léger, d'une efficacité de production élevée, d'un faible coût et d'une bonne répétabilité et cohérence du produit. L'inconvénient est que les particules magnétiques sont séparées par des corps non magnétiques et le circuit magnétique est coupé. La perméabilité magnétique est généralement inférieure à 100 aujourd'hui (au début du 21e siècle). Cependant, en utilisant la nanotechnologie et d'autres mesures, il y a eu des rapports de perméabilité magnétique dépassant 1 000 dans les pays étrangers, jusqu'à 6 000.

La perméabilité magnétique des matériaux composites magnétiques doux est affectée par de nombreux facteurs, tels que la composition des particules magnétiques, la forme des particules, la taille, la densité de tassement, etc. Par conséquent, elle peut être ajustée en fonction de la fréquence de fonctionnement.

Le noyau de poudre magnétique est un exemple typique de matériaux composites magnétiques doux. Maintenant (au début du 21ème siècle) certaines ferrites douces ont été remplacées dans des inductances allant de 20kHz à 100kHz voire 1MHz. Par exemple, le noyau de poudre magnétique sendust, la teneur en silicium est de 8,8 %, l'aluminium est de 5,76 % et le reste est entièrement en fer. La taille des particules est de 90~45μm, 45~32μm et 32~30μm. Utilisez de la résine de silicone comme adhésif et de l'acide stéarique à 1 % comme lubrifiant. Sous la pression de 2t/cm2, un noyau magnétique annulaire 13×8×5 est réalisé. Utiliser 673°K, 773°K, 873 dans l'hydrogène. Recuit °K pour que la perméabilité atteigne 100, 300, 600. Faible perte à 100 kHz, il a été utilisé dans les inducteurs à la place des noyaux de ferrite douce et de poudre MPP.

Quelqu'un a développé et fait des recherches sur le noyau de poudre magnétique en matériau composite magnétique doux pour les inducteurs des alimentations haute puissance. En dessous de 20 kHz, la perméabilité est pratiquement inchangée. À 1,0T, la perméabilité est d'environ 100. La perte de 50 Hz à 20 kHz est faible et peut être transformée en un grand noyau magnétique pesant plus de 100 kg. Dans la plage de fréquences audio de 20 kHz, le bruit est réduit de 10 dB par rapport à le noyau de ferrite toroïdal. Il peut remplacer l'acier au silicium et la ferrite douce dans les alimentations haute puissance.

Certaines personnes utilisent des matériaux magnétiques doux nanocomposites cobalt/silice (Co/SiO2) pour fabriquer des noyaux magnétiques de grande taille qui sont différents des films minces. La taille moyenne des particules de cobalt est de 30 µm et le degré de remplissage est de 40 à 90 %. Après agitation, les particules de cobalt sont recuites pour former une poudre nanocomposite Co/SiO2, qui est ensuite pressée dans un noyau magnétique toroïdal. La perméabilité magnétique peut atteindre 16 en dessous de 300MHz. La perméabilité de la ferrite nickel-zinc est de 12 et elle chute rapidement après 100 MHz. Cela prouve que sous haute fréquence et ultra haute fréquence, les matériaux composites magnétiques doux peuvent également remplacer une partie du marché de la ferrite.

Progrès de la recherche

Ces dernières années, il y a eu une tendance à utiliser des dispositifs d'entraînement électriques et des dispositifs de contrôle électroniques pour réaliser un entraînement de produit, un contrôle automatique et multifonction. L'un des principaux matériaux de base est les matériaux magnétiques doux. Les matériaux magnétiques doux jouent le rôle de transfert et de conversion de couplage d'énergie dans divers dispositifs. Dans les problèmes énergétiques et environnementaux de plus en plus rares d'aujourd'hui, la réduction de la perte de matériaux magnétiques doux et l'amélioration de l'efficacité du noyau magnétique sont d'une grande importance pour économiser l'énergie et contrôler la pollution de l'environnement.

Depuis les années 1990, le développement des matériaux magnétiques doux a connu une page glorieuse : matériaux magnétiques doux amorphes, nanocristallins, verre métallique, noyaux de poudre magnétique, bandes microcristallines amorphes, composites magnétiques doux. le monde qui accordent de plus en plus d'attention aux questions environnementales et énergétiques. Les matériaux magnétiques doux sont d'une grande importance dans la miniaturisation et les hautes performances dans les domaines de l'automobile, des nouvelles énergies, de l'information, de l'électronique grand public et de l'électronique de puissance. Nous devons renforcer nos fondations, explorer avec courage, mener des recherches innovantes et lutter pour le magnétisme international à l'avenir. Dans le domaine des matériaux, les droits de propriété intellectuelle indépendants de la Chine représentent une proportion considérable.

Tendance de développement

Les appareils électroniques évoluent de plus en plus vers la miniaturisation, la haute performance et la grande vitesse. Par conséquent, de nouvelles exigences sont avancées pour les composants d'inductance haute fréquence, et d'autres améliorations et améliorations sont nécessaires en tant qu'inducteurs. Les performances du noyau de ferrite du composant ont des exigences plus élevées pour les matériaux magnétiques doux et les composants de noyau. Un bon matériau magnétique doux doit répondre aux exigences de base suivantes : (1) afin d'améliorer l'efficacité fonctionnelle, la perméabilité initiale et la perméabilité maximale doivent être élevées ; (2) Afin d'économiser des ressources, il est pratique d'être léger, fin et court, et de répondre rapidement à la polarité du champ magnétique externe. Inversion, la densité de flux magnétique résiduel doit être faible et l'induction magnétique de saturation doit être élevée; (3) faible perte, améliorer l'efficacité fonctionnelle; (4) petite coercivité, améliore les performances magnétiques à haute fréquence; (5) haute résistivité, améliore les performances à haute fréquence, réduit la perte de courant de Foucault; (6) faible coefficient de magnétostriction, réduire le bruit; (7) La caractéristique de base du coefficient d'anisotropie magnétique K doit être faible, facile à magnétiser dans toutes les directions du cristal.

D'après les changements intervenus dans la production de matériaux magnétiques doux dans divers pays ces dernières années, on peut voir que le modèle de production mondial de matériaux magnétiques doux a subi de grands changements. Il y aura toujours une augmentation substantielle de la production, mais la concurrence deviendra plus intense. Par conséquent, comment réduire les coûts, améliorer l'efficacité, améliorer la qualité des produits et la compétitivité du marché deviendra la clé de la concurrence.

Les matériaux les plus demandés et les plus urgents pour l'amélioration des performances sont les matériaux ferrites haute fréquence à faible perte de puissance et les matériaux ferrites à haute perméabilité. Les matériaux de ferrite haute fréquence à faible perte de puissance sont principalement utilisés dans diverses alimentations à découpage, écrans et transformateurs miniaturisés haute fréquence. Les matériaux de ferrite à haute perméabilité sont principalement utilisés pour les dispositifs d'interférence anti-ondes électromagnétiques pour les transformateurs à large bande et les transformateurs d'impulsions.

Fondamentalement, la microstructure d'un matériau détermine ses propriétés macroscopiques. Par conséquent, la théorie quantique magnétique devrait être utilisée comme guide pour analyser et améliorer la microstructure du matériau afin d'améliorer ses propriétés magnétiques macroscopiques. La recherche sur les matériaux magnétiques doux est passée de la préparation et de la composition de matériaux d'alliage à grains grossiers à des alliages nanocristallins. La recherche sur les nanomatériaux et la science de la conception matérielle sont développées sur la base de cette idée de performance macro-magnétique, c'est-à-dire que la conception matérielle est basée sur les premiers principes. En termes de matériaux magnétiques, avec le développement de la science et de la technologie modernes, la théorie quantique a L'interprétation réussie des matériaux à spin ordonné et la combinaison de la théorie quantique et du micromagnétisme ont progressivement atteint l'objectif d'une induction magnétique à saturation élevée et d'un magnétisme doux à faible perte.

La nanotechnologie a fait des pas de géant dans l'industrie magnétique traditionnelle. L'avantage d'utiliser les excellentes performances et la structure spéciale des nanomatériaux pour améliorer globalement les performances globales des matériaux magnétiques doux traditionnels est que sans transformation technique majeure des équipements existants, il est possible d'améliorer globalement le contenu technique et le contenu technique des matériaux traditionnels pour les entreprises . Le but du niveau de qualité.

En bref, le développement de matériaux magnétiques doux se développera dans le sens d'une induction magnétique à saturation élevée, d'une perméabilité élevée, d'une température de Curie élevée, d'une faible perte, d'une faible coercivité et haute fréquence, d'une miniaturisation et d'un amincissement. . Le matériau de ferrite doux est encore développé à haute fréquence, haute perméabilité et faible perte. Les alliages magnétiques doux amorphes et nanocristallins développeront de nouveaux matériaux composites amorphes et nanocristallins fonctionnels pour élargir les domaines d'application des matériaux composites amorphes et nanocristallins.